Система определения местонахождения металлических предметов в транспортируемом угле после первичной очистки магнитным сепаратором

Заказчик: АО «Дальтрансуголь»

Сибирская угольная энергетическая компания (СУЭК) осуществляет значительные инвестиции в Сибири и на Дальнем Востоке. СУЭК стала первым частным инвестором, пришедшим всерьез и надолго на побережье Татарского пролива в Хабаровском крае.

Ванинский балкерный терминал АО «Дальтрансуголь» оснащен самым современным оборудованием, большинство из которого не имеет аналогов в России. В целях обеспечения растущих объемов экспортных поставок угля компания постоянно работает над развитием логистических мощностей, осуществляет инвестиции в транспортную составляющую, в том числе создает дополнительные подъездные пути, модернизирует и расширяет примыкания к железнодорожным путям, постоянно модернизирует и повышает эффективность. Особенно это заметно на примере одного из самых молодых подразделений компании – АО «ДАЛЬТРАНСУГОЛЬ»

Проект

Целью создания данной системы является контроль за нахождением металлических частей различного происхождения в потоке транспортируемого угля после выгрузки из железнодорожных вагонов и очистки магнитным сепаратором.

В состав системы контроля входят следующие компоненты:

- Металлодетектор.

- Шкаф управления (Шкаф TBC), содержащий контроллер ILC 171, Источники питания Quint для питания силовых цепей установки (клапаны, светодиодное освещение), источники питания бесперебойного питания MINI для питания цепей управления. Коммутация со шкафами вводавывода осуществляется с помощью коммутационных модулей по протоколу Profibus-DP.

- Комплект светодиодных светильников.

- Исполнительные шкафы (Шкаф LBC1, 2), смонтированные непосредственно на конвейере, содержащие модули ввода-вывода управляемые по протоколу Profibus-DP, которые в свою очередь осуществляют коммутацию силовых цепей через релейные модули PLC, термомагнитные защитных выключателях CB TM1 для защита цепей питания.

- Цифровое табло.

- Инкрементальный энкодер.

В шкафах используются клеммы с технологией подключения Push-In, что позволило сократить время монтажа.

Принцип действия основан на точном измерении расстояния от металлодетектора до металлического предмета, по какой-либо причине не извлеченного магнитным сепаратором и указания его местонахождения с помощью светового сигнала индикационной полосы.

В действие алгоритма системы обнаружения заложены следующие шаги:

- Фиксирование наличия металла металлодетектором.

- Формирование сигнала включения световой сигнализации в месте нахождения металла.

- Цифровая индикация расстояния от металлодетектора до металла.

Рис. 1 Визуальная индикация расположения металла в продукте

При прохождении металлического предмета через металлодетектор формируется дискретный сигнал остановки конвейера, который также является сигналом начала отсчета импульсов формируемым инкрементным энкодером. Импульсы преобразуются в показания расстояния и программно формируют сигнал включения светодиодного светильника в месте нахождения металла. Одновременно на цифровом табло отображается фактическое текущее расстояние до контролируемой металлической части.

Имеется три вида сигнализации световой полосы:

1. Мигание первых пяти светильников означает – обнаруженный металл вне зоны действия световой полосы (при остановке конвейера металл не дошел до зоны контроля пересыпной башни).

2. Постоянное свечение одного из светильников индикационной цепочки означает – металл в зоне горящего светильника.

3. Мигание пяти последних светильников в зоне приемного бункера означает – металл попал в приемный бункер.

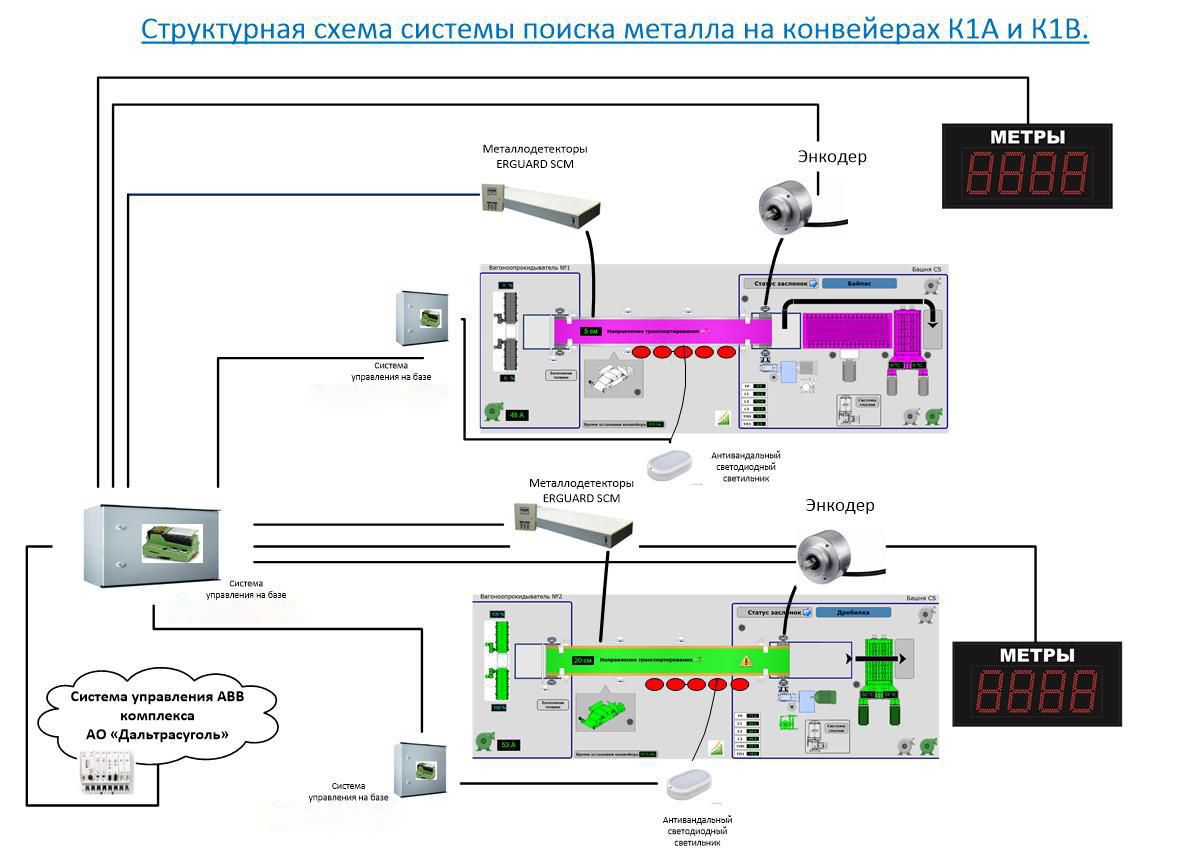

Рис.2 Структурная схема системы определения.

Рис.3 Шкаф управления (Шкаф TBC).

Разработка, монтаж, программирование и пуско-наладка выполнены исключительно силами управления информатизации АО «Дальтрансуголь».

На стадии проектирования было принято решение в реализации распределенной системы управления с удаленными шкафами ввода-вывода, опрос которых, осуществляется по протоколу Profibus DP. Данная структура позволила сократить объемы, как кабельной продукции и сопутствующих материалов, так и значительный объем монтажных работ с соответствующим персоналом.

Текущая система интегрирована в общую промышленную сеть, которая позволяет диспетчеру оперативно реагировать на аварийную сигнализацию и вести архивы необходимых данных.

Рис.4 Исполнительные шкафы (Шкаф LBC1, 2).

Перечень используемого оборудования

Шкаф управления (Шкаф TBC)

| Наименование | Тип | Ед. изм. | Кол-во |

| Источники питания | QUINT-PS/1AC/24DC/10 | шт. | 1 |

| Энергоаккумулятор | MINI-BAT/24DC/1.3AH | шт. | 1 |

| Источник бесперебойного питания | MINI-DC-UPS/24DC/2 | шт. | 1 |

| Термомагнитный защитный выключатель | CB TM1 1A SFB P | шт. | 1 |

| Термомагнитный защитный выключатель | CB TM1 10A SFB P | шт. | 1 |

| Базовый элемент | CB 1/6-2/4 PT-BE | шт. | 2 |

| Управление | ILC 171 ETH 2TX | шт. | 1 |

| Клеммы Inline | IB IL 24 DI8/HD-PAC | шт | 5 |

| Функциональные клеммные модули Inline | IB IL INC-IN-PAC | шт. | 3 |

| Функциональные клеммные модули Inline | IB IL RS UNI-PAC | шт. | 1 |

| Функциональные клеммные модули Inline | IB IL CNT-PAC | шт. | 1 |

| Функциональные клеммные модули Inline | IB IL PB MA-PAC | шт. | 2 |

| DIN-рейка, с перфорацией | NS 35/ 7,5 ZN PERF 2000MM м | м. | 2 |

| Кабельный канал | CD 60X60 | м. | 1 |

| Кабельный канал | CD 40X60 | м. | 4 |

| Проходные клеммы | PT 2,5 | шт. | 40 |

| Клемма защитного провода | PT 2,5-PE | шт. | 10 |

| Концевая крышка | D-ST 2,5 | шт. | 2 |

| Перемычка | FBS 2-5 | шт. | 7 |

| Концевой стопор | CLIPFIX 35-5 | шт. | 10 |

Перечень используемого оборудования

Исполнительные шкафы (Шкаф LBC1,2)

| Наименование | Тип | Ед. изм. | Кол-во |

| Модуль ввода-вывода | ILB PB 24 DO32 | шт. | 2 |

| Термомагнитный защитный выключатель | CB TM1 0.5A SFB P | шт. | 13 |

| Базовый элемент | CB 1/6-2/4 PT-BE | шт. | 13 |

| Релейный модуль | PLC-RSC- 24DC/ 1/ACT | шт. | 64 |

| DIN-рейка, с перфорацией | NS 35/ 7,5 ZN PERF 2000MM | м. | 2 |

| Кабельный канал | CD 40X60 | м. | 4 |

| Проходные клеммы | PT 2,5 | шт | 80 |

| Клемма защитного провода | PT 2,5-PE | шт. | 10 |

| Концевая крышка | D-ST 2,5 | шт. | 2 |

| Перемычка | FBS 2-5 | шт. | 10 |

| Концевой стопор | CLIPFIX 35-5 | шт. | 8 |

| Проходные клеммы | UT 2,5 | шт. | 6 |

| Концевая крышка | D-UT 2,5/10 | шт. | 1 |

Преимущества от внедрения оборудования

Данная система контроля существенно упрощает работу по ручной очистке угля от металла и минимизирует время простоя, а также уменьшает вероятность попадания металлических предметов в действующие механизмы (грохот, дробилки), предотвращая долгосрочный ремонт, тем самым сокращая издержки производства.

Система эксплуатируется с ноября 2016 года. В настоящее время система работает без нареканий. Использование оборудования подтвердило заявленные характеристики, а также удобство обслуживания и диагностику системы.

Оставить заявку

Хотите получить подробную консультацию? Заполните форму или обратитесь напрямую к нашим экспертам:

ООО «НПО «АвалонЭлектроТех»

121205, г. Москва, Инновационный центр Сколково, ул. Алессандро Вольта, 1с1

+7 (495) 933-85-48

info@avalonelectrotech.ru