Автоматизация бойлерных и насосных установок, г. Волгоград

Заказчик: ОАО «Волгоградский Завод Буровой Техники» г. Волгоград

Системный интегратор: ООО «Мезон», г. Волгоград

Исполнительных механизмов на весь комплекс: 51.

Исполнительных механизмов на весь комплекс: 51.

Точек контроля параметров дискрет./аналог.: 240/87.

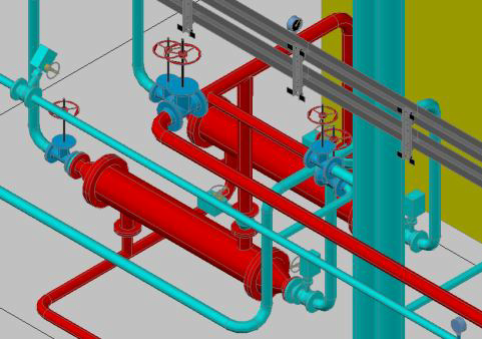

Исполнительные механизмы: насосы горячей воды, клапаны регулируемые с электроприводом, компрессорные установки.

Контролируемые параметры: температуры и давления в трубопроводах, уровни в резервуарах, токи двигателей, прочие предельные дискретные параметры.

Связь: Ethernet, TCP/IP.

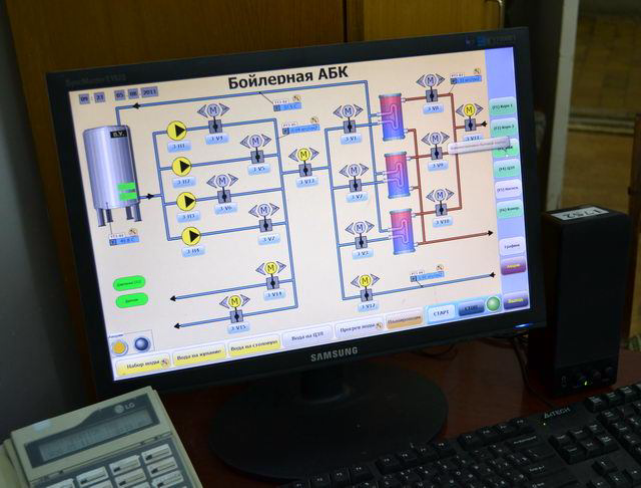

Интерфейсы HMI: 1 АРМ диспетчера, 3 графических сенсорных панели по месту.

Производитель

ООО «Мезон» предлагает полный спектр услуг по созданию, внедрению, обслуживанию и модернизации автоматизированных систем управления (АСУ) на базе современных программных и аппаратных решений ведущих мировых производителей компонентов для систем автоматизации.

Цель проекта – автоматизация процессов в системе подготовки и подачи горячей воды на технологические и хозяйственные нужды производства, централизация контроля технологических параметров компрессорных установок для обеспечения производства сжатым воздухом.

Выбор оборудования обусловлен успешной практикой применения в предыдущих проектах. В числе качеств, зарекомендовавших оборудование и программное обеспечение с лучшей стороны, стоит отметить, удобство монтажа, качество применённых при изготовлении материалов, предоставление широко распространённых интерфейсов и протоколов связи, высокую надёжность микропроцессорных устройств, удобство в программировании и настройке контроллеров и систем визуализации.

Решение

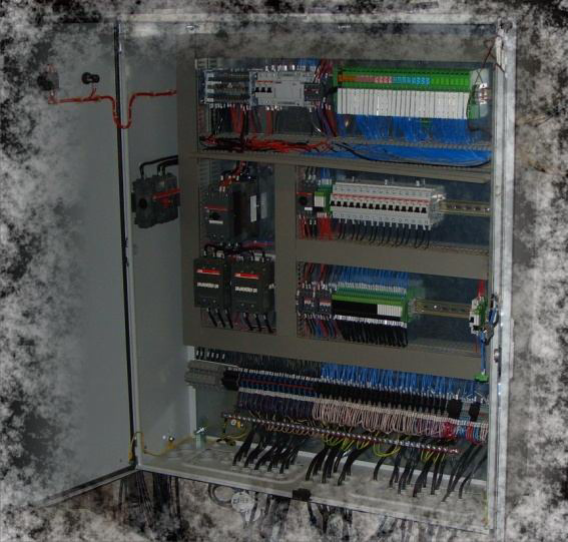

Основа системы - ПЛК ILC 130 ETH c широким набором модулей расширения.

Развязка ПЛК и силовой коммутационной аппаратурой ABB и приводами клапанов осуществлена интерфейсными реле типа PLC RSP и OSP. Токи двигателей измеряются посредством преобразователей типа MACX MCR. Для подключения и разводки проводов использованы клеммы и перфокороба серии Clipline. Визуализация процессов, задание расписаний и архивация данных осуществлена средствами среды Visu+ установленной на АРМ диспетчера, а также графическими сенсорными панелями установленными в щитах управления и подключенных к ПЛК через интерфейс RS-232.

Функции системы

Автоматизация охватывает три бойлерных, одну насосную систему и компрессорный зал, распределённых по производственным площадкам завода. Система обеспечивает:- удалённый контроль параметров и управление исполнительными механизмами;

- автоматическое управление механизмами по заданному расписанию и алгоритмам;

- автоматическое регулирование параметров теплоносителя по заданным значениям;

- ведение журналов рабочих параметров и аварийных событий.

Структурная схема системы

Для связи АРМ диспетчера с ПЛК щитов управления используются существующие магистрали и сетевое оборудование предприятия.

Эффект от внедрения системы

Внедрение автоматизированных систем управления и диспетчеризации в сектор технологических и хозяйственных нужд промышленного предприятия позволило добиться следующих результатов:- централизация удалённого управления и контроля при широких возможностях средств местного управления;

- оперативность реагирования аварийных служб;

- отсутствие «человеческого фактора» в процессе управления системами критичными к сбоям;

- возможность отслеживания причин аварийных событий по накопленной информации;

- наглядность и простота в эксплуатации и обслуживании;

- качество показателей теплоносителя на выходе систем;

- кардинальное сокращение штата обслуживающего персонала, и, как результат, значительное уменьшение денежных затрат на оплату труда.

Оставить заявку

Хотите получить подробную консультацию? Заполните форму или обратитесь напрямую к нашим экспертам:

ООО «НПО «АвалонЭлектроТех»

121205, г. Москва, Инновационный центр Сколково, ул. Алессандро Вольта, 1с1

+7 (495) 933-85-48

info@avalonelectrotech.ru